中化新网讯 近日,由大连重工装备集团自主研制的国产化首台套45万吨/年聚丙烯混炼挤压造粒机组,在大橡塑营城子基地顺利完成出厂验收,即将发运交付中石油独山子石化公司塔里木120万吨/年二期乙烯项目。

经专家组评定,该机组整体布局合理、质量优良;冷态、热态试验和各项性能测试指标均达到设计要求;验收资料完整、数据详实可信,符合出厂验收标准。

据了解,独山子石化塔里木120万吨/年二期乙烯项目是中国石油践行绿色低碳发展、发挥上下游一体化优势、引领资源高附加值综合利用的示范项目,是推动炼化业务转型升级、实现高质量发展的示范工程。大型挤压造粒机组作为该项目的关键核心装备,其国产化承载着国家重大装备自主化的战略使命。

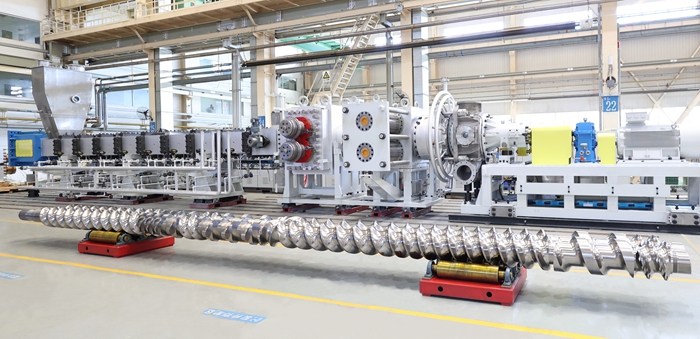

大橡塑公司项目组负责人介绍,这台45万吨级聚丙烯混炼挤压造粒机组是真正意义上的国产首台套。项目团队集中优势力量,历时14个月艰苦攻关,攻克了多项技术难题,特别是在超大扭矩传动系统的稳定性、高温高压熔体精密混炼与输送的均一性控制,以及高速切粒系统的长期可靠性等关键技术上实现了自主掌控。这确保了机组在先进性、稳定性和可靠性上达到国际先进水平,为未来在用户现场的“长周期、满负荷、优质”运行奠定了基础。

该机组的单机产能标准负荷达56.5吨/小时,最大负荷可达67.5吨/小时,整体性能跻身国际先进行列。通过自主创新,其综合成本较进口同类设备显著降低,供货周期缩短了6个月以上。

该负责人表示,这台机组的顺利出厂验收,标志着我国在大型混炼挤压造粒机组的设计、制造、集成领域取得历史性突破,实现了从“跟跑”到“并跑”的关键跨越。它不仅填补了国内空白,更推动我国高端聚烯烃重大装备的自主化、国产化进程,为后续大型乙烯及聚丙烯项目建设提供装备基础和宝贵经验。

据悉,为该项目配套的其余两台45万吨/年全密度聚乙烯挤压造粒机组也进入最后的总装阶段,正在进行交付前的最后冲刺。

图为45万吨/年聚丙烯混炼挤压造粒机组。

7月29日至8月8日,中国石油东北销售公司自控仪表自主运维队伍独立完成三江口油库、宁波油库自控仪表专项运维,其间自主维护和维修关键自控仪表设备395台次,节省费用7.43万元。

近日,随着第一袋氟硅酸钠成品顺利生产,湖北省黄麦岭磷化工有限责任公司肥业分公司6000吨/年氟硅酸钠装置“元明粉(硫酸钠)代替工业盐(氯化钠)”技改项目一次开车成功。

8月22日,中国东方电气集团有限公司所属东方电气(福建)创新研究院有限公司(简称“东福研究院”)、东方电气集团东方电机有限公司联合中国船舶集团有限公司第七二五研究所建设的多因子耦合真实海洋环境试验...